Superciets instrumentu materiāls ir superciets materiāls, ko var izmantot kā griezējinstrumentu. Pašlaik to var iedalīt divās kategorijās: dimanta griezējinstrumentu materiāls un kubiskā bora nitrīda griezējinstrumentu materiāls. Ir pieci galvenie jauno materiālu veidi, kas tiek pielietoti vai tiek testēti.

(1) Dabīgs un mākslīgs sintētisks liels monokristāla dimants

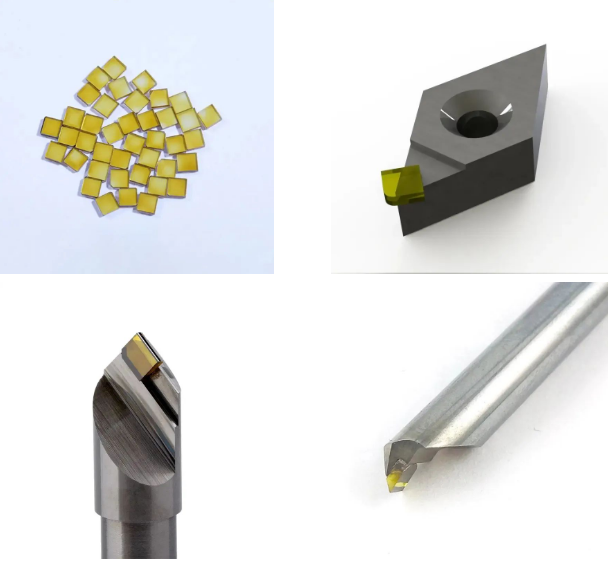

(2) Polidimanta (PCD) un polidimanta kompozītmateriāla (PDC) asmens

(3) CVD dimants

(4) Polikristālisks kubiskais bora amonjaks (PCBN);

(5) CVD kubiskā bora amonjaka pārklājums

1. dabīgs un sintētisks liels monokristāla dimants

Dabīgais dimants ir vienveidīga kristāla struktūra bez iekšējām graudu robežām, tāpēc instrumenta asmenim teorētiski var sasniegt atomu gludumu un asumu, ar spēcīgu griešanas spēju, augstu precizitāti un nelielu griešanas spēku. Dabīgā dimanta cietība, nodilumizturība, korozijas izturība un ķīmiskā stabilitāte nodrošina instrumenta ilgu kalpošanas laiku, var nodrošināt ilgu normālu griešanu un samazināt instrumenta nodiluma ietekmi uz apstrādājamo detaļu precizitāti, tā augstā siltumvadītspēja var samazināt griešanas temperatūru un detaļu termisko deformāciju. Dabīgā lielā monokristāla dimanta smalkās īpašības var apmierināt lielāko daļu instrumentu materiālu precizitātes un īpaši precīzas griešanas prasību. Lai gan tā cena ir augsta, tas joprojām tiek atzīts par ideālu precīzu un īpaši precīzu instrumentu materiālu, un to var plaši izmantot kodolreaktoru un citu augsto tehnoloģiju apstrādē spoguļu, raķešu un gaisvadu, datoru cieto disku substrātu, paātrinātāju elektronu lielgabalu īpaši precīzas apstrādes un tradicionālo pulksteņu detaļu, rotaslietu, pildspalvu, iepakojuma metāla dekorēšanas precīzas apstrādes u.c. jomā. Turklāt to var izmantot arī oftalmoloģijas, smadzeņu ķirurģijas skalpeļu, īpaši plānu bioloģisko asmeņu un citu medicīnas instrumentu ražošanā. Pašreizējā augstas temperatūras un augstspiediena tehnoloģiju attīstība ļauj sagatavot lielus monokristāla dimantu ar noteiktu izmēru. Šī dimanta instrumentu materiāla priekšrocība ir tā labais izmērs, forma un konsistence, kas nav sasniedzama dabisko dimantu izstrādājumos. Sakarā ar liela izmēra dabisko dimantu ierobežoto piedāvājumu un augsto cenu, sintētisko lielo daļiņu monokristāla dimanta instrumentu materiālu īpaši precīzā griešanas apstrādē kā dabisko lielo monokristāla dimantu aizstājēju, tā pielietojums strauji attīstīsies.

2. Salīdzinot ar lielkristāla dimantu, polikristāla dimanta (PCD) un polikristāla dimanta kompozītmateriāla asmeni (PDC) kā instrumentu materiālu, polikristāla dimanta (PCD) un polikristāla dimanta kompozītmateriāla asmenim (PDC) ir šādas priekšrocības: (1) graudu nesakārtots izkārtojums, izotropiska virsma, bez šķelšanās. Tāpēc tas atšķiras no lielkristāla dimanta ar atšķirīgu kristāla virsmas izturību un cietību.

Un nodilumizturība ir ļoti atšķirīga, un šķelšanās virsmas esamības dēļ tā ir trausla.

(2) ir augsta izturība, īpaši PDC instrumentu materiālam, pateicoties karbīda matricas atbalstam un augstai triecienizturībai, trieciena laikā sadalīsies tikai nelieli graudiņi, nevis kā monokristāla dimanta gadījumā, tāpēc PCD vai PDC instrumentu var izmantot ne tikai precīzai griešanai un parastai pusprecīzai apstrādei, bet arī liela apjoma rupjai apstrādei un periodiskai apstrādei (piemēram, frēzēšanai utt.), kas ievērojami paplašina dimanta instrumentu materiālu izmantošanas klāstu.

(3) Lielu PDC instrumentu sagatavi var sagatavot, lai apmierinātu lielu apstrādes instrumentu, piemēram, frēzēšanas griezēja, vajadzības.

(4) Var izgatavot īpašas formas, lai apmierinātu dažādu apstrādes vajadzību. Pateicoties PDC instrumentu sagatavju un apstrādes tehnoloģiju, piemēram, elektriskās dzirksteles un lāzergriešanas tehnoloģiju, uzlabošanai, var apstrādāt un veidot trīsstūra, "siļķes kaula", "frontona" un citas īpašas formas asmeņu sagataves. Lai apmierinātu īpašu griezējinstrumentu vajadzības, tās var veidot arī kā ietītas, sviestmaizes un ruļļa PDC instrumentu sagataves.

(5) Produkta veiktspēju var projektēt vai prognozēt, un produktam tiek piešķirtas nepieciešamās īpašības, lai pielāgotos tā konkrētajam lietojumam. Piemēram, smalkgraudaina PDC instrumenta materiāla izvēle var uzlabot instrumenta asmeņu kvalitāti; rupjgraudains PDC instrumenta materiāls var uzlabot instrumenta izturību.

Noslēgumā jāsaka, ka, attīstoties PCD un PDC instrumentu materiāliem, PCD un PDC instrumentu pielietojums ir strauji paplašinājies daudzās ražošanas nozarēs.

Rūpniecībā plaši tiek izmantoti krāsainie metāli (alumīnijs, alumīnija sakausējumi, varš, vara sakausējumi, magnija sakausējumi, cinka sakausējumi utt.), karbīdi, keramika, nemetāliski materiāli (plastmasa, cietgumija, oglekļa stieņi, koks, cementa izstrādājumi utt.), kompozītmateriāli (piemēram, šķiedru pastiprināta plastmasa, CFRP, metāla matricas kompozītmateriāli, MMC). Griešanas apstrāde, īpaši automobiļu un kokapstrādes rūpniecībā, ir kļuvusi par augstas veiktspējas alternatīvu tradicionālajam karbīdam.

Publicēšanas laiks: 2025. gada 27. marts